工业钣金设备不仅是实现特定功能的机械装置,更是企业形象与制造水平的重要体现。其外观设计融合了美学、人机工程学与制造工艺,尤其与机械钣金的加工特性紧密相连。本文将系统阐述工业钣金设备外观设计的主要方法,并重点分析在机械钣金加工环节必须关注的注意事项。

一、 工业钣金设备外观设计的主要方法

- 功能导向与形态整合:设计始于功能。外观形态需直接反映或包裹内部核心功能模块。例如,将散热需求与格栅造型结合,将操作面板区域进行整体规划与视觉突出。设计应避免为形式而形式,确保每一个曲面、折边或开孔都有其功能或结构上的合理性。

- 模块化与系列化设计:针对多型号或可扩展的设备,采用模块化设计思维。将设备分解为机柜、门板、面板、罩壳等标准化钣金模块,通过组合、微调形成产品系列。此方法能大幅缩短设计周期,降低成本,并保持品牌视觉识别的统一性。

- 人机交互界面优化:外观设计必须充分考虑操作者(用户)的生理与心理感受。这包括:操作面板的布局符合操作流程与视觉习惯;显示、指示灯、按钮的尺寸、颜色与标识清晰易读;经常接触的边角进行圆角或倒角处理,避免割伤;设备的高度、维修开口的尺寸符合人体尺度。

- CMF策略的运用:即色彩(Color)、材料(Material)、表面处理(Finishing)的系统规划。

- 色彩:主色调通常选用稳重、耐脏的工业色(如浅灰、深蓝),辅以警示色(黄、红)或企业色进行点缀,划分功能区。

- 材料:主要使用冷轧钢板、不锈钢、铝合金等钣金常用材料,需根据设备的使用环境(如耐腐蚀、洁净度)选择合适的板材。

- 表面处理:喷涂(平光、橘纹、金属漆)、电镀、拉丝、丝印等工艺不仅能提升外观质感与耐磨性,更是品牌标识、操作指示的重要载体。

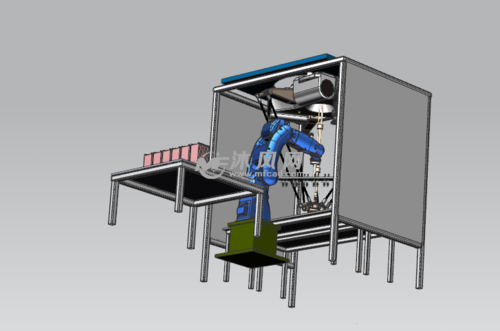

- 三维建模与虚拟验证:现代设计离不开CAD(如SolidWorks, Rhinoceros, CATIA)与可视化渲染工具(如Keyshot)。设计师应在三维环境中进行完整的外观建模,并实现:

- 与内部结构的干涉检查。

- 进行虚拟装配,检查折弯顺序、焊接与安装的可达性。

- 生成高精度效果图与动画,用于设计评审与客户沟通。

二、 机械钣金加工中的关键注意事项

优秀的设计必须建立在可制造性之上。以下是针对机械钣金加工工艺的核心注意事项:

- 严格遵守设计工艺规范:

- 折弯设计:确保折弯半径不小于材料最小弯曲半径(通常为板厚),避免折弯裂痕。考虑折弯顺序对最终形状和刀具干涉的影响。对于相邻折边,需预留足够的避让距离(通常大于板厚加折弯半径)。

- 孔、槽设计:孔边缘距折弯边的距离应足够,防止折弯时变形。避免设计过窄的腰形孔或槽,以免加工困难。

- 焊接设计:外观可见焊缝需规划其位置与工艺。尽可能采用点焊、折边咬合或压铆工艺替代连续焊接,以减少变形与后续打磨工作量。

- 板材选择与料厚考量:外观件的料厚选择需平衡强度、重量与成本。大面积平板可考虑增加压筋以提高刚度,防止共振和外观凹陷。不同材料(如普通钢板与不锈钢)的折弯回弹量不同,设计时需预留回弹补偿。

- 公差与装配间隙:钣金件存在不可避免的尺寸公差和累积误差。设计时必须为相互装配的钣金件之间(如门与柜体)设置合理的配合间隙(通常为1-3mm),并考虑喷涂涂层的厚度。安装孔应设计为腰孔,以提供安装调节余量。

- 表面处理前置设计:

- 需要喷涂的部件,应避免设计深凹腔,以免喷枪无法覆盖导致涂层不均。

- 需要丝印或贴标的位置,应设计为平整或微弧面,避免在高曲率面上操作。

- 考虑不同表面处理工艺对尺寸的微小影响(如喷涂会增加厚度)。

- 经济性与批量化:在满足功能与美学的前提下,力求结构简化,减少零件数量、折弯次数和特殊工艺。标准化常用折弯角度、孔径尺寸,以降低模具成本、提高生产效率。

###

工业钣金设备的外观设计是一个系统工程,是艺术思维与工程严谨性的深度融合。成功的设计方案,必然是创意方法与机械钣金制造约束之间反复迭代与平衡的产物。设计师必须深入理解从下料、折弯、焊接、打磨到表面处理的全流程,才能创造出既美观大气,又稳定可靠、易于生产的高品质工业设备外观。